换热器U型管焊接难题怎么破?辛盾XD系列焊机给你答案!

为解决热交换器U型管焊接的行业难题,辛盾自动化推出了拥有自主知识产权的XD系列专用焊接设备。该机型针对U型管焊接的特殊结构进行定制化开发,能有效突破生产效率与质量一致性的瓶颈。自动焊接设备凭借其高效、精准的特性,能够在短时间内完成大量相似或重复的焊接任务,有效规避了人工操作中因误差或疲劳导致的非均一性质量问题,确保了焊接成果的稳定性、均匀性和高品质,显著降低了作业难度。同时,数字化焊接工艺管理的应用,使得批量焊接能力的复制与提升变得更加迅速和高效,完美契合了工业化精益生产管理的需求。

在决定是否引入自动焊接设备时,需综合考量多方面因素。若您追求高效率、高品质的焊接效果,且面临大量相似焊接任务,自动焊接设备无疑是提升生产效率和产品质量的理想选择。对于需要长期重复焊接的工作场景,自动焊接设备不仅能减轻工作人员的疲劳感,还能减少人员流失,降低因人员变动带来的生产影响。此外,自动焊接设备的维护成本相对较低,从长远来看,投资此类设备往往具有较高的性价比。然而,在做出决策前,还需仔细评估资金预算、生产需求以及设备维护、售后服务等关键因素。

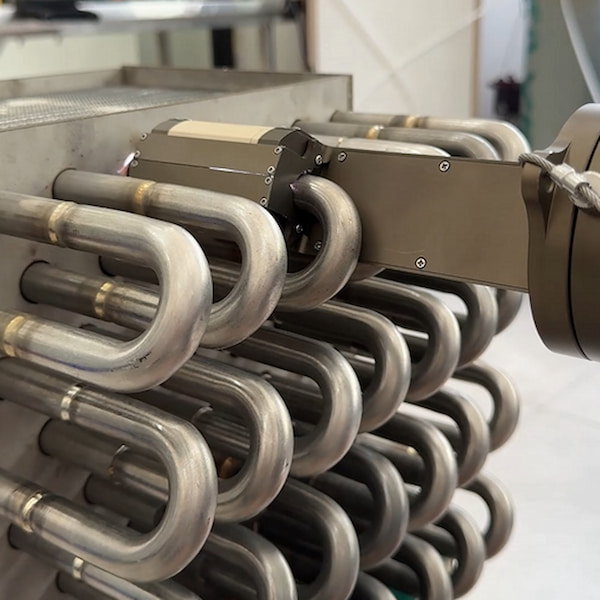

辛盾XD系列换热器U型管焊机采用端部紧凑型焊接腔体设计,能够轻松穿梭于密集管路之中,实现360°全位置精准焊接。通过内置的专家数据库系统,设备能自动匹配最优焊接参数,大幅简化操作流程——即便是零基础操作人员,经过短暂培训后也能在10分钟内掌握基本焊接技能,大大降低了对焊接作业人员技能的要求。

该系列焊机采用氩弧自熔焊接工艺,并配备数字化智能焊接控制系统,实现了焊接过程的无需加丝、无需人工干预的自动品质焊接。作业过程中,无需专业焊接技能,只需确认工艺参数后,普工即可辅助完成作业,焊缝呈现出高度均一性。这有效避免了人工作业时可能出现的焊丝搭接不牢靠、覆盖面不足、咬边、焊缝熔覆不均匀等问题,从而确保了焊缝的高质量,提高了耐压性能,减少了渗漏和破损的风险。

XD系列换热器冷凝器U型管焊机采用紧凑型迷你机身设计,能够灵巧地进入密集管路阵列中。其数字标准化焊接参数存储、管理与打印功能,以及简单的按键式设备操作模式,使得焊接过程变得简单易行。稳定的焊接性能输出,让经过数小时培训的普通作业工人也能快速焊出合格优质的焊缝,有效提高了加工作业的一次送检合格率和生产进度,大幅缩减了人力及生产成本。

辛盾自动化研发的换热器U型管焊设备,享有自主知识产权。这款专为热交换器设备U形管焊接定制的专机,采用进口核心部件材料,结构轻巧,安全、精密、耐用、可靠。全身水冷设计提升了焊枪的暂载率。设备轻便小巧,操作简单,零基础工人1小时即可学会操作,后期一人可同时操作2台焊枪,有效提升了人力效能,降低了人工成本。多路气体保护确保了焊接质量,品质完全满足表冷气设备行业需求,并远超传统管管焊接从业者,能够极大程度地展现精良的产品工艺与品质,提升产品档次。该设备还支持行业定制,并提供全流程技术服务。

适用管径范围广泛:

XD-U09:适用于管径Ф9.35–9.5mm,壁厚0.5–1.5mm的管道;

XD-U12:适用于管径Ф9–12.7mm,壁厚0.5–1.5mm的管道;

XD-U16:适用于管径Ф12.7–15.88mm,壁厚0.5–1.5mm的管道;

XD-U21:适用于管径Ф15.88–21mm,壁厚0.5–1.5mm的管道;

XD-U25:适用于管径Ф19–25mm,壁厚0.5–1.5mm的管道。

焊接类型专为U形管设计。

产品投放市场多年以来,根据已使用辛盾XD系列换热器U型管焊设备的客户反馈:针对公司焊接要求定制生产的这款换热器U型管焊设备,焊接效果稳定可靠、焊缝成型美观、焊接效率高。相比以前采用人工焊接,需要返工的地方大幅减少,效率自然大幅提升。对于暖通制冷行业的U形管焊接而言,辛盾XD系列换热器U型管焊设备无疑是一个明智的选择。而且焊工由原来的技师级转为普工操作,人力成本大大降低,管理也变得更加容易,使得生产效率提升并保障了焊接质量。

1. 企业宗旨:辛盾自动化秉承“专业、诚信”理念,精准响应客户需求,以创新为引擎、服务为基石,致力于为客户提供省心、省时、省力的管道焊接解决方案,打造行业领先的性价比标杆;

2. 企业愿景:以技术创新驱动价值创造,构建以核心技术为附加值的竞争壁垒,引领管道焊接行业的智能化升级;

3. 质量理念:全流程严控品质,从设计到交付精益求精;以细节成就完美,让每件产品成为可靠性的代名词;

4. 服务使命:聚焦客户真实痛点,提供定制化优质产品与全周期服务,让技术赋能转化为客户体验的实质提升。

在环保领域,公司积极履行社会责任,从研发、生产到使用的全流程深入贯彻环保理念,为行业树立了绿色发展的典范:

1.研发:在环保方面,公司始终坚持从研发源头入手解决问题。将环保理念贯穿于焊接产品的研发、生产和使用全生命周期,致力于减少对人体的辐射,降低作业环境的污染,例如采用PFC技术的焊接电源、高频电子引弧技术,以及适用于远距离或外部作业的可视化焊接解决方案,不仅提升了焊接的精准度和效率,也在一定程度上减少了不必要的资源消耗和环境污染;

2.生产:在生产过程中,公司秉持垃圾分类回收的原则,最大限度地重复利用生产材料,减少资源浪费和废弃物的产生。公司每月都会举办“环保之星”评选活动旨在强化员工的环保意识,这一举措不仅激发了员工参与环保行动的积极性,也在公司内部营造了浓厚的环保氛围,使环保成为每一位员工的自觉行动;

3.使用:公司的创新减污产品为用户带来了更加环保的使用体验。焊工在使用这些产品时,可以穿着洁净的工作服进行作业,有效避免了因日常杂乱导致的二次环境污染。

1. 为确保持续提供高品质产品与服务,公司构建了全面且严谨的质量管理体系,公司内部流程参考了汽车质量管理工具,例如APOP、PPAD、FMEA和8-D报告;

2. 建立常态化绩效考核机制,公司质量部门每月对所有参与产品质量的员工进行考核,并进行质量星级评定,对优秀员工进行奖励;

3. 公司每年通过第三方权威机构开展三大管理体系审核:ISO9001质量体系认证和ISO14001环境管理体系认证;

4. 公司每年进行ISO45001职业健康安全管理体系认证;

5. 产品合规性保障,所有产品均通过欧盟CE认证;

6. 全流程质量追溯系统,搭建零部件条形码管理系统:所有零部件均建立条形码归档系统,实现一物一码精准追溯,可追溯其生产、销售和售后服务。

为持续提升客户体验并保障产品全生命周期的无忧运行,我们郑重推出以下核心售后服务承诺:

1. 全球化售后网络布局: 我们将持续投入资源,在全球范围内逐步建立并完善覆盖广泛、响应迅速的售后服务网络;

2. 八年零配件供应保障: 我们承诺,对于所售出的所有产品,自售出之日起,确保提供长达八年的零配件稳定供应服务;

3. 高效响应与解决方案: 我们致力于提供极致的服务响应速度。在收到客户服务请求后,我们承诺在2小时内作出实质性响应,并确保在8小时内提出有效的解决方案;

4. 物联网技术赋能服务升级:构建强大的远程监控与管理能力,确保应用更新、故障预警、远程诊断与维护能够更加及时、便捷地触达每一位客户,大幅提升售后服务的主动性与预见性。目前部分产品已升级至物联网技术,2025年所有产品将全面升级至物联网技术,确保应用更新和售后服务的及时性和便捷性。